На сегодняшний день имеется достаточно много возможностей по повышению эффективности производства и сокращению потребления энергоресурсов, однако за выбор правильного направления как правило приходится платить. Когда Eck Industries из Манитовок (штат Висконсин) обратилась за подобным решением, результатом стал проект, который в результате сэкономил более 60% топлива необходимого для плавки высококачественного алюминия.

Компания Eck Industries была открыта в 1948 году, когда после Второй Мировой Войны алюминий был признан металлом из которого можно получать огромного количество изделий для повседневной жизни и Eck начал позиционировать себя как поставщик литых алюминиевых деталей. Инвесторами компании на момент основания были не только члены семьи Eck, но также и широко известные компании-партнеры, такие как Harley-Davidson, Johnson Motors, West Bend и Mercury Marine.

В настоящее время компания производит большое количество различных отливок практически из всех марок алюминия. На протяжении многих лет семья Eck и команда менеджеров сохраняют контроль над компанией, которая выпуская более 8 миллионов фунтов (3630 млн. тонн) литья в год. В 2012 году им было присвоено звание "Литейщик года" журналом Modern Casting.

В 2010 году Eck начали изучать возможности для экономии энергоресурсов. Их заинтересовала информация о новых горелках Eclipse, которые в перспективе могли найти применение на их установках. Для разработки проекта применения новой горелки Eck обратилась к компании Focus on Energy и своему партнеру компании Cleantech.

Focus on Energy из города Висконсин является разработчиком программ по эффективному и возобновляемому использованию энергоресурсов. Она финансируется за счет инвестиций от владельцев энергетических компаний в сфере ЖКХ. Инженеры этой компании предложили воспользоваться услугами специализированных организаций таких как Cleantech, для проведения анализа, испытаний, создания исследовательской базы и разработке энергосберегающего проекта. Для тестирования и проверки результатов как правило использовался протокол DOE (Department of Energy/Министерство энергетики).

Eck использует тигельные печи с газовым отоплением для плавки алюминия на первом этапе процесса металлического литья. Алюминиевые слитки и "возврат" (металлолом из предыдущих отливок) нагревают и затем выдерживают в расплавленном состоянии. Расплавленный металл заливают в формы различных типов и размеров для производства отливок.

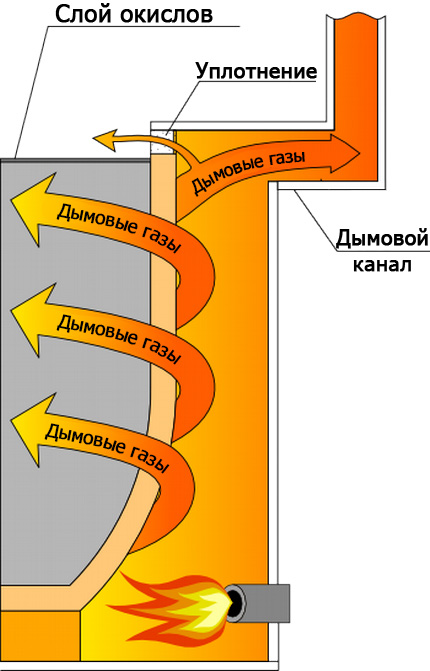

Тепло при сжигании природного газа передается непосредственно от пламени и продуктов сгорания к тиглю. Тигель установлен внутри футерованного кожуха печи, таким образом что бы создать канал для движения продуктов сгорания, которые омывают его с внешней стороны (рис. 1).

Во внутренне пространство тигля помешается расплавляемый метал. Тепло от тигеля расплавляемому металлу передается за счет теплопроводности. Ранее конструкция таких печей предусматривала установку двухпроводной горелки продукты сгорания которой попадая в рабочее пространство несколько раз огибали тигель и удалялись через дымоход.

Эффективность данной системы отопления была оценена в 10-40%, также была определена её зависимость от многих факторов в том числе и от скорости нагрева.

Существующая система отопления тигельной печи представлена на рис. 2.

Цель этого проекта продемонстрировать экономию природного газа, за счет раздельного и совместного осуществления двух мер:

1. Установка рекуперативной горелки в печах, которые были модернизированы с новым огнеупорным материалом (рис. 3).

2. Установка крышки на печах (рис. 4).

Все испытания проводились на одной и той же печи одним и тем же оператором. Перед испытаниями на печи был установлен новый газовый счетчик. Работая вместе с заказчиком, инженеры-проектировщики собрали и сопоставили данные по модернизированной печи с полученными ранее характеристиками, в результате чего стало возможным сделать вывод о повышении эффективности использования топлива в результате установки новой рекуперативной горелки и крышки тигля.

Тестирование проводилось на различных плавках, так как будто это обычные запланированные шаги технологического процесса. Расход газа был замерен и зарегистрирован в ходе 16 различных тестовых плавок, часть из них проводились только со слитками часть со слитками и «возвратом».

Рекуперативная горелка Eclipse TJSR

Рекуперативный горелка использует продукты сгорания для подогрева воздуха поступающего для горения. В подобных тигельных печах, продуты сгорания обычно имеют температуру 2000°F (1093°С).

Горелка марки TJSR (рис. 5), которая была использована в этом проекте имеет производительность 500000 БТЕ/час (Британская термическая единица) (527 кВт), была выпущена фирмой Eclipse Inc. (Рокфорд, штат Иллинойс).

Особенность данной горелки заключается в объединении в одном корпусе устройства для смешения и сгорания газовоздушной смеси с теплообменником для подогрева воздуха идущего на горение. При этом оба устройства функционируют как одно целое. Дымовые газы вытягиваются из рабочего пространства печи и поступают в корпус горелки (рис. 6).

При применении обычных горелок как минимум половина тепла теряется с уходящими продуктами сгорания. Однако в новой горелке появилась возможность использования этой тепловой энергии на подогрев воздуха который теперь поступает в камеру с температурой 1000°F (538°C) вместо прежней 80°F (26°C).

Это экономит энергию необходимую для разогрева воздуха идущего на горелки в обычных условиях. Близкое расположение камеры сгорания и кольцевого зазора для выхода продуктов сгорания способствует захватыванию скоростным факелом части дымовых газов.

Это позволяет дожигать оксид углерода который может присутствовать в переходных процессах. Новые горелки позволили интенсифицировать теплопередачу от продуктов сгорания к тиглю. Происходит это за счет увеличения средней температуры продуктов сгорания и времени их пребывания в рабочем пространстве печи. Кроме того продукты сгорания движутся примерно в пять раз быстрее чем при использовании обычной горелки. Максимальная скорость движения продуктов сгорания достигает 400 футов/с (120 м/с). В результате было получено увеличение теплопередачи и уменьшение времени плавки. Кроме того увеличивается срок службы тигля за счет более равномерного подвода тепла и отсутствия зон локального перегрева.

В печах подобного типа до модернизации регулировка расхода газа и воздуха выполнялась вручную. Соотношение расходов газа и воздуха при этом не может быть установлено точно. В комплект поставки горелки входит система автоматического поддержания требуемого соотношения газ-воздух при любой мощности. Данная система позволяет значительно снизить расход топлива за счет полного сжигания природного газа при минимально-необходимом количестве воздуха.

Выводы и результаты

Процесс исследований был разбит на четыре этапа по четыре теста в каждом. На первом этапе были определены характеристики печи до модернизации. После того как первые данные были получены, в конструкцию печи была добавлена крышка и испытание повторили при тех же условиях эксплуатации. Таким образом была определена экономия топлива за счет добавления крышки.

На следующем этапе были смонтированы новая футеровка и горелка. Тестовые испытания проводили несколько раз для определения количества сберегаемого тепла за счет применения рекуперативной горелки и последующего применения крышки на печи. Все испытания начинались на горячем тигле с массой загруженного металл 50 фунтов (23 кг). Проводились отдельные испытания для слитков и слитков с «возвратом». Для всех тестов использовался один и тоже тигель и проводились одним и тем же оператором. Весь процесс был разделен на пять этапов, данные по расходом фиксировались для каждой этапа отдельно. Показания были записаны в кубических футах газа и пересчитаны в термы (один терм равен 100000 БТЕ или 29.3 кВт).

| Базовый вариант, терм | Крышка и новая горелка, терм | Экономия, терм | Экономия % |

|---|---|---|---|

| 48.66 | 17.25 | 31.4 | 64.5 |

Если взять за основу стоимость одного терма газа в 0.80$, то можно посчитать что в результате применения новой горелки и крышки Eck сэкономит $258250 в год на всех пятнадцати печах.

Сейчас во многих странах есть различные программы по энергосбережению, из которых финансируются исследования и внедрение проектов подобных этому. Ответственность за внедрение таких технологий сейчас лежит на владельцах предприятий. Компания Eclipse, как поставщик горелочных устройств, всегда готова предложить поддержку подобных проектом в любом объеме, требуемом заказчику.